HF-längsnahtgeschweißte Rohre werden seit den sechziger Jahren in weiten Bereichen der Technik eingesetzt. Sie haben durch Fortschritte bei der Verfahrenstechnik in Anwendungsbereiche Einzug gehalten, die bislang aus Qualitätsgründen den nahtlosen Rohren vorbehalten waren. Um dieses zu erreichen, ist das saubere und formgerechte Entfernen des Innengrates eine grundlegende Voraussetzung, um das geschweißte Rohr zum nahtlosen Rohr konkurrenzfähig zu machen. Seit ca. 1965 werden HF-geschweißte Rohre durch verschiedene Eigenkonstruktionen der Rohrhersteller entgratet, wobei bislang stets große Kompromisse hinsichtlich der Handhabung der Innenentgratungswerkzeuge sowie der erreichbaren Schweißgeschwindigkeiten gemacht werden müssen. Mit einer mehr 30jährigen Erfahrung in der Konstruktion, Fertigung und Inbetriebnahme von Rohrinnenentgratungs-Systemen hat sich die Ernst Blissenbach GmbH auf das Entfernen des Innengrates an HF-längsnahtgeschweißten Rohren spezialisiert, um den wachsenden Anforderungen der Rohrindustrie gerecht zu werden.

Besonders bei der Herstellung von Zylinderrohren, bei denen sich ein Ziehvorgang zur Verbesserung der Formtoleranzen anschließt, oder bei Schalldämpfer Rohren für die Automobilindustrie, die stark verformt werden, ist das Entfernen des inneren Schweißgrates zur Verringerung der Kerbwirkung unerläßlich. Um die Schnittkräfte am Rohrinnennahthobel besonders gering zu halten, ist daher die Ausbildung eines entsprechend kleinen und flachen Grates von entscheidender Bedeutung. Dieses wird durch den hohen Wirkungsgrad des von uns entwickelten Impeders in Verbindung mit modernen Hochfrequenzgeneratoren gewährleistet. Die hieraus resultierenden höheren Standzeiten führen zu Kostenersparnissen, da sich die durch Werkzeugwechsel bedingten Maschinenstillstände erheblich verringern. Darüber hinaus ermöglicht der hohe Wirkungsgrad des Impeders eine Steigerung der Schweißgeschwindigkeit, wodurch der Entgratungsprozeß positiv beeinflußt wird.

Welche Voraussetzungen muß ein Rohrinnenentgratungs-System erfüllen

Um den hohen Qualitätsansprüchen der Hersteller längsnahtgeschweißter Rohre gerecht zu werden, dienen die nachfolgenden Voraussetzungen als Grundlage für die von uns konstruierten Rohrinnennahthobel. Hierbei muß neben dem genauen und glatten Hobeln des geschweißten Rohres folgendes gewährleistet sein:

- Die Abstände zwischen dem Aufhänge- und Entgratungspunkt sollen möglichst kurz sein, um dem System größtmögliche Stabilität gewährleisten zu können.

- Die Aufhängung sollte leicht in der Höhe zu verstellen sein. Um der Naht in radialer Richtung folgen zu können, ist eine orbitale Verstellung an der Aufhängung sinnvoll.

- Um Rattermarken auf der Rohrinnenoberfläche zu vermeiden, muß der Schneidring mit konstanter Kraft nach oben gedrückt werden.

- Die Spantiefe des Schneidringes soll sich in der Schweißlinie leicht und reproduzierbar einstellen lassen.

- Der Schneidring muß in der Schweißlinie bei offenem Produktionsrohr leicht zugänglich sein, um einen schnellen Austausch zu ermöglichen.

- Eine hohe Standzeit der Schneidringe muß gewährleistet sein.

- Um die Späne leicht aus dem Produktionsrohr entfernen zu können, sind möglichst kurze Späne anzustreben.

- Der Impeder sollte die Produktionsgeschwindigkeit im Vergleich zum Arbeiten ohne Innenentgratung nicht wesentlich reduzieren.

- Der Innengrat muß so klein wie möglich sein.

Bedeutung und Wirkungsweise des Impeders

Neben der Rohreinformung hat insbesondere der Impeder bei der Ausbildung und Größe des Innenschweißgrates eine besondere Bedeutung zu. In der Praxis haben sich Impeder mit einem größtmöglichen Ferritvolumen im Impederquerschnitt bewährt. Hieraus resultieren in Verbindung mit modernen Hochfrequenzgeneratoren eine höhere Schweißgeschwindigkeit und damit verbunden eine kleinere Ausbildung des Innengrates.

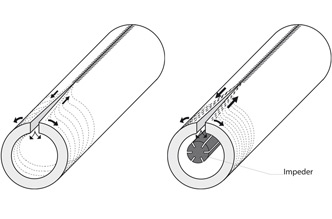

Beim Hochfrequenzschweißen ohne Impeder fließt ein Strom über den Rücken des Rohres zum Schweißpunkt. Hierdurch werden die Bandkanten nicht ausreichend erhitzt, wodurch es zu Fehlschweißungen kommt.

Die feldführenden Eigenschaften des Impeders konzentrieren den Strom auf die Bandkanten des Schlitzrohres bis zum Schweißpunkt. Hierdurch wird der Anteil der nutzbaren Schweißleistung erhöht, was eine Steigerung der Schweißgeschwindigkeit je nach verwendetem Impederkernmaterial von 20 bis 60 % ermöglicht [1]; [2].

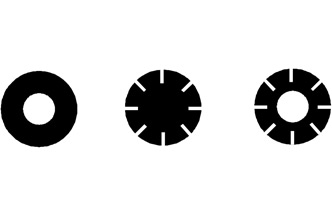

Der Impeder muß das Innere des Rohres gut ausfüllen, um den Stromfluß über den Rohrrücken gering zu halten. In der Praxis wird der Impederdurchmesser durch den Arbeitsbereich (Rohrinnendurchmesser) des an den Impeder angeschlossenen Innennahthobels bestimmt. Neben dem Impederdurchmesser kommt auch seiner Länge eine wesentliche Bedeutung bei der Verringerung des Leistungsbedarfes und somit der Schweißqualität zu. In der Praxis hat sich ein längerer Impeder bewährt, da dieser den Leistungsbedarf der Rohrschweißanlage wesentlich verringern kann. Das elektromagnetische Induktorfeld breitet sich auch vor dem Induktor aus und induziert eine mit dem Abstand sinkende Spannung in das offene Schlitzrohr. Von dort aus fließt ein Strom in Richtung Schweißpunkt. Durch eine Impederverlängerung wird eine bessere Führung des Stroms über die Bandkanten bereits vor dem Induktor erreicht und somit die Leistungseinbringung verbessert. Die Impeder sind in der industriellen Praxis meistens aus einzelnen Ferritstäben zusammengesetzt. Diese Stäbe werden in bestimmten Längen, z.B. 200 mm gefertigt, so daß der Impederhersteller Längen entsprechender Abstufung zusammenstellen kann. Es hat sich als vorteilhaft erwiesen, wenn sich der Impeder vom Schweißpunkt bis zum zweifachen Rohrdurchmesser über die Induktorvorderkante in das Schlitzrohr hinein erstreckt.

Beim Anschluß eines Rohrinnennahthobels an den Impeder ergeben sich neben den Anforderungen an seine feldführenden Eigenschaften zusätzlich Anforderungen an seine Festigkeit. Die bei dem Entgratungsvorgang entstehenden Schnittkräfte werden bei den bisherigen Impederkonstruktionen durch ein tragendes Element in der Form einer antimagnetischen Stahlstange aufgenommen, wobei die aus Ferrit bestehenden Kerne in Nuten eingelegt werden, die über den Umfang verteilt in das tragende Element eingefräst sind. Bei einer anderen Ausführung werden die Ferritkerne konzentrisch um eine antimagnetische, dickwandige Stahlrohrstange angeordnet und von einem Schutzrohr gehalten.

Diese Ausführungsformen weisen jedoch den Nachteil auf, daß ein hoher Anteil von Metall im Impedanzbereich des Induktors liegt und somit leistungsmindernd wirkt. Ursache hierfür sind Wirbelströme, die ihrerseits zu einer Aufheizung der Zugstange führen und den Ferrit zusätzlich stark erwärmen, was für das temperaturempfindlichen Material welches eine Curietemperatur 320°C hat absolut kontraproduktiv ist und zum Ausfall des Ferrites selber führen kann!

Bei neueren Impedern erfolgt die Ableitung der Zugkräfte daher direkt über das Schutzrohr oder durch den Einsatz spezieller Zugstangenmaterialien, welche nicht zu dem zuvor genannten Effekt führen. Durch ein spezielles Kupplungssystem wird zusätzlich eine bessere Ankopplung an den Innennahthobel gewährleistet, wodurch ein vergleichbarer Kraftfluß zu den Zugstangenkonstruktionen zustande kommt.

Hierdurch konzentrieren sich die durch die Induktionsspule erzeugten Feldlinien stärker auf die Bandkanten, was zu einer schnelleren und gezielten Erwärmung führt.

Herabtropfende Metallperlen, die sich durch das magnetische Feld im Innern des Rohres schnell zu einem Metallklumpen formieren, können zu Beschädigungen des Schutzrohres und somit zu einer Zerstörung des Kernmaterials führen. Im ungünstigsten Fall kommt es zu einem Abreißen des an den Impeder angeschlossenen Rohrinnennahthobel. Um dieses zu verhindern werden unsere Impeder mit einer speziellen Kühlmitteldüse ausgestattet, welche verhindert das der austretende Emulsionsstrahl direkt in die heiße Schweißnaht spritzt und somit zu Schweißproblemen führt. Bei sehr sensiblen Rohrmaterialien oder sehr kleinen Rohrdurchmessern ist der Einsatz von Rückflußimpedern, bei denen das Kühllmittel zur Aufhängung des Rohrinnenentgratungs Systems zurück geführt wird unerlässlich um sowohl Schweißprobleme und eine Reduzierung der Schweißgeschwindigkeit zu vermeiden. Beim Einsatz von Rückflußimpedern ist jedoch auch zu beachten das bereits in der Voreinformung sowie im Schweißbereich selber mit möglichst wenig Kühlmittel gearbeitet wird, um den Vorteil des Rückflußimpeders komplett zu nutzen.

Allen Impedern gleich ist die Verwendung eines Ferritkernwerkstoffes, an den hohe Anforderungen bezüglich seiner Permeabilität und Sättigung der magnetischen Flußdichte gestellt werden. Aufgrund der hohen Energiedichte, in der der Impeder arbeitet, entsteht eine beträchtliche Hitze im Ferritkern als Folge einer Selbstaufheizung, verursacht durch Wirbelströme, die sich innerhalb des Kerns kreisförmig nahe der Oberfläche ausbreiten. Daher erweist sich der Gebrauch zylindrischer Kernmaterialien als vorteilhaft, so daß sich der Strom zunehmend in Längsrichtung ausbreiten kann und sich zusätzliche Flächen ergeben, um eine Kühlung zu ermöglichen.

Obwohl Ferrite einen höheren elektrischen Widerstand als Metalle besitzen [13], leiten sie den elektrischen Strom am Umfang. Die in Impedern verwendeten höher permeablen Magnesium Zink Materialien verfügen über eine hohe Leitfähigkeit, die zu einer Erwärmung durch Wirbelströme führt. Durch die zusätzliche Erwärmung durch den Induktor muß eine ausreichende und störungsfreie Kühlung des Ferrites im Impeder ermöglicht werden. Anzumerken ist, daß die Kühlmittelzufuhr vor dem Einschalten der Schweißmaschine gewährleistet sein muß, da der hohe Einschaltstrom zu einer Zerstörung des ungekühlten Ferritmaterials führt.

Die Standzeit des Impeders wird vielmehr durch den Gefügebruch des Ferrites infolge mechanischer Einwirkungen durch das Produktionsrohr bei Fehljustierung des Impeders oder durch zu hohe Wärmeeinwirkung verursacht. Einen Verschleiß im mechanischen Sinne gibt es nicht. Zerbrochene Ferritkerne im Impeder müssen sofort ausgetauscht werden, da die entstehenden Luftspalte, die magnetische Leitfähigkeit des Impeders reduzieren, wodurch es zu einem Leistungs- und Qualitätsverlust bei der Schweißung kommt.